随着人工智能技术及机器人技术的日益发展,巡检机器人在各种领域中被广泛应用。智能轨道巡检机器人是智能化、立体化、移动化的最佳载体,可在电力、仓储、化工、地下管廊等工作环境替代人类完成基础性、重复性、危险性的巡检工作。

火力发电行业具有高温、高压、高噪音、高粉尘等特质,巡检人员长期处于风险系数较高的环境中,加之近几年劳动成本逐年递增、用工难等客观因素,使得电厂巡检队伍越来越薄弱,越来越多的企业开始借助智能化巡检设备来进行辅助巡检,释放人工成本,减少安全事故的发生,同时响应国家号召,逐步完成“机器人换人”。

火力发电厂的巡检区域主要包括输煤栈桥、变电站、化水车间、冷却塔等,各个区域普遍存在空间狭小、动线混乱、设备老化等问题。传统方式采用人工巡检或固定摄像头定点监视办法对设备进行监测,但效率低、全面性差且维护困难。轨道巡检机器人的投入使用,能够有效弥补传统监测方式的不足,提升火电企业安全生产智能化管理水平。

智能轨道巡检机器人相比于人工巡检的优势:(1)智能轨道巡检机器人的巡检质量不受主观因素影响,在工作量大或恶劣环境下,均能保证巡检质量,程序化设计不会出现漏巡、错巡;(2)巡检机器人能够替代人类进行危险或事故区域的巡检工作,提升生产现场的安全水平;(3)用机器人替代人工,可为电厂节约人员支出,降低运维成本,提高经济效益;(4)巡检机器人具备视频图像识别、红外测温、声光报警等功能,丰富了巡检手段,且后台系统可储存信息并进行设备劣化趋势分析,能够提前发现设备的异常状态,保障设备长周期安全稳定运行。

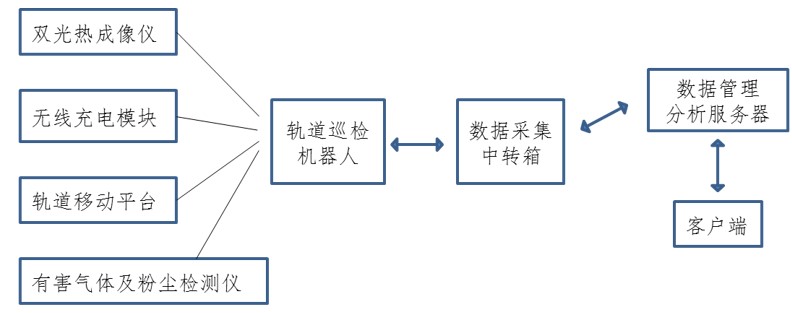

我公司设计研发的轨道巡检机器人系统主要由机器人本体、轨道平台系统、无线充电装置、数据分析服务器、远程控制系统等组成。

轨道机器人本体包括驱动机构、360°双视云台、高清相机、红外热像仪、气体探测器、粉尘监测仪、温湿度传感器、超声避障系统、供电模块等,可实现多方位多功能有效监控。

轨道平台系统采用高强度铝合金型材,防锈防腐蚀,单点承载重量30kg。轨道平台支持水平、爬坡、竖直、转弯行走,可实现U型越障、水平直角转弯、垂直直角转弯等。行走定位精度在5mm之内,行走速度为5m/min可调。吊装云台支持水平360°连续旋转,垂直0-90°运动。

系统采用无线通信,整个系统内的设备可以实现互相访问,控制信号、视频信号、音频信号、现场传感器采集数据及报警信息均通过无线网络传输。在各无线AP之间漫游,切换时间小于100ms,通信带宽不小于100Mbps,视频、音频等各类数据可实时传输。

巡检机器人自带电池电量检测电路,采用分布式充电站+锂电池供电方式, 检测到电池电量低于设定阈值时自动停止当前巡检任务并发出低电量警报,同时自主运行到充电点进行充电。分布式充电站采用非接触式无线安全充电技术。

数据分析服务器与远程控制系统对采集到的数据进行实时显示、分析、储存、报警。系统平台可第一时间对设备异常情况报警,异常数据结果自动推送给相应的负责人客户端。在大量数据采集的基础上,可进行模型搭建,综合机器学习算法,对设备数据进行预测分析,提前提示设备管理人员进行维修,有效提高设备的运行时间及效率。

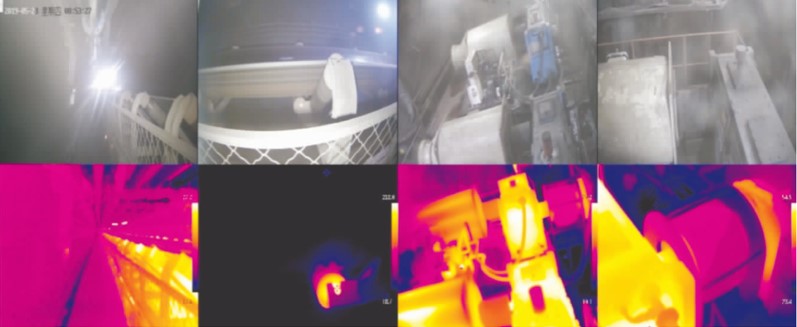

巡检机器人具备温度采集功能,采用非接触式红外热像测温仪,通过捕捉设备辐射的热红外线,对设备表面各个温度数值进行准确检测,并以热视图像的形式直观展示设备表面温度分布情况,可对高温故障点进行快速定位。当被检测对象超过设定温度值或发现火源时,机器人可立即发出声光报警,并将现场温度画面第一时间展示在控制室。

巡检机器人不仅能够检测巡检工用手触摸检查的电机、泵、阀等设备外壳温度,还能够检测因安全问题而无法触摸的转轴部位,如滚筒、电机、胶带机托辊的转轴温度等。

巡检机器人搭载了双视云台摄像仪,可实现各个角度不同重点设备运行的图像信息采集,同时能够对采集的图像信息进行深入的图像特征提取处理,采用量化数据信息智能识别判断出设备状态,发现异常状态及时报警,包括仪表数据识别(如压力表、温度表、数显表、液位计等)、管道外观对比判别、胶带跑偏识别、阀杆位置识别、旋钮状态识别等。自动记录并生成报表,经计算、判断后发出报警,同时实时拍照和录像至后台储存,满足运行人员随时调用查看的需求。

巡检机器人搭载多参数气体探测器以及粉尘监测仪,可随时对空气环境进行分析,检测空气含氧(O2)量、有毒与可燃气体(CO,H2S,CH4)浓度以及煤粉浓度,同时将结果反馈给主控室工作人员,超过阈值自动报警,防止由于工作人员对环境的误判,造成生命危险。这一功能解决了人工巡检中无法发现无色无味的气体泄漏,或者便携手持检测仪数据无法实时共享的问题。

智能机器人支持全自主巡检模式。全自主模式包括常规和特殊巡检两种方式。常规模式即系统根据预先设定的巡检任务内容、时间、路径等参数信息,自主启动并完成巡视任务;特殊模式即由操作人员设定巡视点,机器人对巡视点自主完成巡检任务。可实现对重点设备监察巡检,并对设备状态连续、动态的数据进行采集和存储。

机器人四方位安装防碰撞超声波雷达,运行中对障碍物和工作人员进行安全距离探测,遇到障碍自动停止并声光警示。同时加装触式防护,与雷达避障系统构成双重安全保障,避免在雷达失效的情况下与障碍物激烈碰撞,造成人员或设备损伤。

机器人具备自检功能,对电源、驱动、通信及各设备工作状态进行自检,异常时立刻发出警告,并上传故障类型信息至后台管控中心。

随着巡检时间推移,巡检机器人获取的设备运行数据越来越多,基于大量历史数据,智能故障预警技术可对设备的运行工况与运行参数关联分析,并建立设备运行状态的动态监测模块,能够更快速、更准确地发现设备运行期间的异常情况,对潜在故障进行预知性报警,将设备的缺陷隐患消除在萌芽状态,延长设备的使用寿命,减少停机时间和损失。

同时,巡检机器人也解决了传统巡检数据录入不及时的问题,实现巡检数据电子化,为现场生产设备巡检管理提供高效、独特的信息采集与统计工具。将巡检工作中的人员、时间、设备状况、检查区域等信息规范地结合在一起,使得巡检管理直接面向设备,随时掌握设备“健康”及生产系统的运行控制状况,辅助设备管理人员科学决策、实效管理。

三、智能轨道巡检机器人在输煤廊道中的应用

火电厂输煤系统,作为电厂的重要组成部分,其安全可靠运行是保证电厂安全高效运转不可缺少的环节。输煤系统包括皮带机、碎煤机、除尘器等众多设备,输煤线路长,粉尘、噪声等污染严重,目前存在的巡检问题有:现场高效率、准确巡检难度大;现场设备巡视工作过分依赖人工、不能及时有效发现问题;现有监测手段有限、已有监测设备未充分发挥作用;原有的电厂信息管理系统无法满足智能化需求。

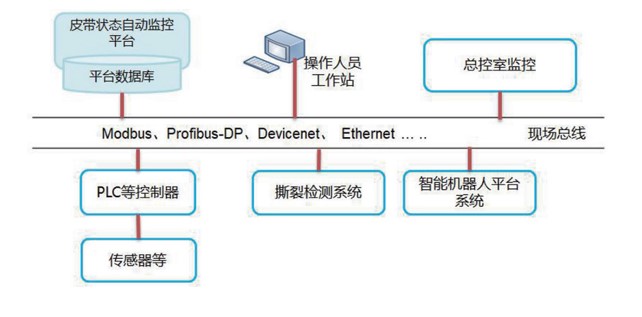

针对恶劣环境下长距离输煤系统现场监测方式仍停留在平面化、单一化的情况,采用轨道巡检机器人及融合多组辅助监测模块的形式协助人工在恶劣环境下完成长距离皮带状态自动巡检监测任务,建立基于轨道机器人的皮带运行状态巡检监测系统,是建设智慧电厂的重要一步。

巡检机器人搭载高清视频摄像机,通过自动巡检预置位或手动控制云台转动,实现近距离观察拍摄设备运行状况。可实时视频监测皮带机的滚筒、托辊等部件及皮带跑偏、撕裂、落煤管堵塞、积煤积粉等运行状况。系统采集图像信息后进行自动识别比对,发现异常时机器人自动发出声光报警信号,并将现场画面第一时间展示在控制室。

红外热像仪对电缆、电机、减速箱等进行温度检测,可及时发现火灾等隐患,实现全天无间断对输煤皮带机及周边的巡检,全面提高输煤系统的安全性和及时性。采用无线充电技术,能预防电源火花导致的爆炸、火灾,从而避免巡检系统自身给输煤皮带带来的风险。可根据需求增加湿度传感器、粉尘传感器、声音传感器、声光报警器、人员识别模块等。

先进的视觉AI智能识别算法,对危险区域进行电子围栏虚拟标注,通过肢体识别和目标识别等技术、可对现场工作人员进行行为及安全区域识别,对于不按照规定戴安全帽、违规跨越安全防护栏的行为进行警告并记录,防止人员违规操作导致的安全事故的发生。

当前已有智能设备技术发展情况下,采用智能轨道巡检机器人协助人工在恶劣环境下执行自动巡检监测作业是可行的,有效弥补人工巡检过程中频率低、覆盖范围少、安全性差、准确度差、盲点多等缺点。在运用人工智能(AI)、边缘计算技术和大数据技术的基础上,结合提供实时、高效、安全的数据,可为实现智能机器人巡检监测系统的进一步成长、自主学习及未来的大数据应用打下坚实基础。

近两年随着电力自动化的高度发展,电力企业已经基本实现全面自动的控制水平。但是高压配电室、高压变电站等重要且比较危险的场所仍然采用比较传统的定点视频监控来实现日常的运行状态监控,同时现场仍然靠大量的人力巡检去判断现场的安全运行状态。

传统的人力巡检与固定视频监控主要存在以下几个问题:(1)巡检点的数量多,人工巡检由于工作量大、受人员技能影响,巡检时容易发生错检、漏检等现象;(2)人员巡检时处在高压高危环境中,对巡检人员的人身安全保障不完善;(3)发生故障时,控制室得到报警信息,再通知负责人员进入危险区域查询,这一过程的时效性不能满足紧急故障处理的最佳时间要求;(4)人员巡检记录数据查询的方便性以及信息的互通性比较差。

针对目前重点区域安全生产的实际需求,基于轨道巡检机器人的智能检查方案,在能够最大限度的实现无死角、无盲点的巡视检查的同时,不影响现场设备的正常运行,且不对既有的人员巡视检查、检修等工作造成影响。

检测功能:通过红外热像仪器检测运行设备有无过热情况,通过高清摄像机检测变电站设备的外观状态、发热状况、仪表读数、指示灯状态、开关柜刀闸分合状态、设备发热情况、湿度及臭氧情况等,通过音频模块在线分析设备运行是否有异常声音。

导航功能:按照轨道的既定路线,自动启动巡视工作,设定检测目标。可实现程序巡检、定点巡检或手动巡检。

分析与报警:具备设备故障或缺陷的智能分析和报警功能,能自动生成红外测温、设备巡视等报表,以便工作人员对故障原因进行分析处理。系统能够对变压器、互感器等设备本体以及各开关触头、母线连接头等的温度进行检测分析,实现对设备热缺陷的判别和报警。

控制功能:通过监控后台能够实时对机器人进行控制,可对车体、云台、红外热像仪及视频摄像机进行手动和远程控制,可准确定位设备区域,遇到故障自动停止,实现重点设备的实时监测,确保设备安全、稳定运行。

变电站轨道巡检机器人系统以智能巡检机器人为核心,整合机器人技术、非接触检测技术、红外热像智能识别技术、多传感器融合技术、模式识别技术、激光导航定位技术以及物联网技术等,为电力巡检提供了科学高效安全的信息化、自动化解决方案。

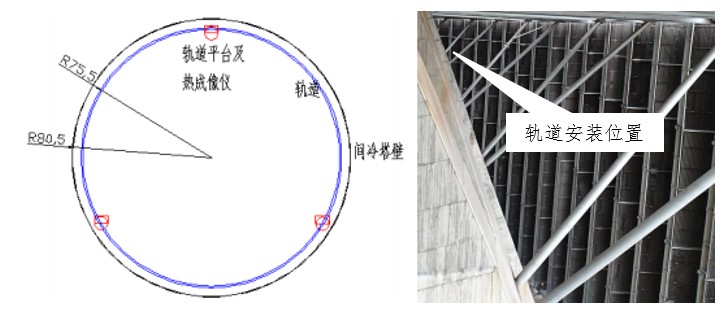

间接空冷机组因为节水节能,在北方缺水地区应用广泛,但当冬季气温降至0℃以下,机组低负荷运行时汽轮机排汽量较少,散热器温度场不均匀,造成空冷管束内结冰,空冷散热片、散热管易冻结,导致机组不能正常运行,危及机组安全。另外间冷塔散热器的修复难度高,会造成巨大的经济损失。因此,对间冷塔进行实时温度场监测至关重要。

间冷塔周长约500米,根据热成像仪测温角度每3-4米安装一台,需安装140台热成像仪,耗资700万元,加上配件、电缆、安装费等总价达上千万元。若沿三角散热器外围圆周方向搭建轨道平台,在轨道平台上安装三台搭载热成像仪的轨道巡检机器人,分三段不间断往复行走,既可实现实时视频监控,又能对散热片整体温度采集监测,且费用大幅降低。

沿间冷塔三角散热器内侧布置一圈轨道,轨道与塔壁用支架支撑固定,轨道平台系统分三段接入,搭载三套在线式双光热成像仪。每套巡检机器人每行走10米对散热设备做垂直扫描。分段进行视频监测和散热器温度数据采集,并通过电力载波方式和监测中心的数据服务器通讯。

后台数据分析系统对不同工况下的散热片表面温度进行分析,分析结果可以按不同时间段、不同工况进行查询,通过温度异常报警及时提醒工作人员,保证机组安全。

该智能轨道机器人系统可根据散热塔温度场在线监测,结合逆流凝汽器风机反转及真空泵的运行调整,避免散热管束表面温度出现较大偏差引起的结冰现象。通过对温度场不均匀性分析及死区分布可以及时调整风机,平衡各列之间的热负荷,为空冷凝汽器清洗提供帮助,实现对散热塔防冻预报警。实现散热塔的无人值守,大幅度降低人工劳动强度和成本。

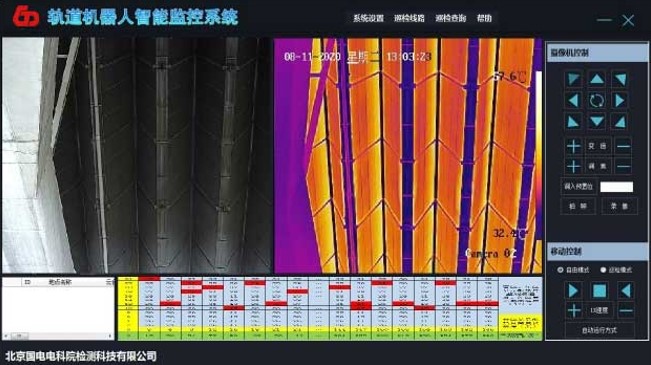

监控系统工作界面分三部分,上半部分是轨道机器人的视频和热成像热的图像显示信息,右侧是轨道机器人的功能控制,下半部分显示热成像仪采集的间冷塔散热器对应点温度数值。