受某电厂委托,北京国电电科院检测科技有限公司在该厂4号炉A修期间对汽机及锅炉相关部件进行金属监督检验。

4号机组于1980年投产运行,为自然循环煤粉锅炉,旋风前置燃烧,液态排渣,额定蒸发量 220t/h,过热器出口温度540℃,过热器出口压力10 MPa.G,锅炉给水温度215℃,锅炉排烟温度135℃。

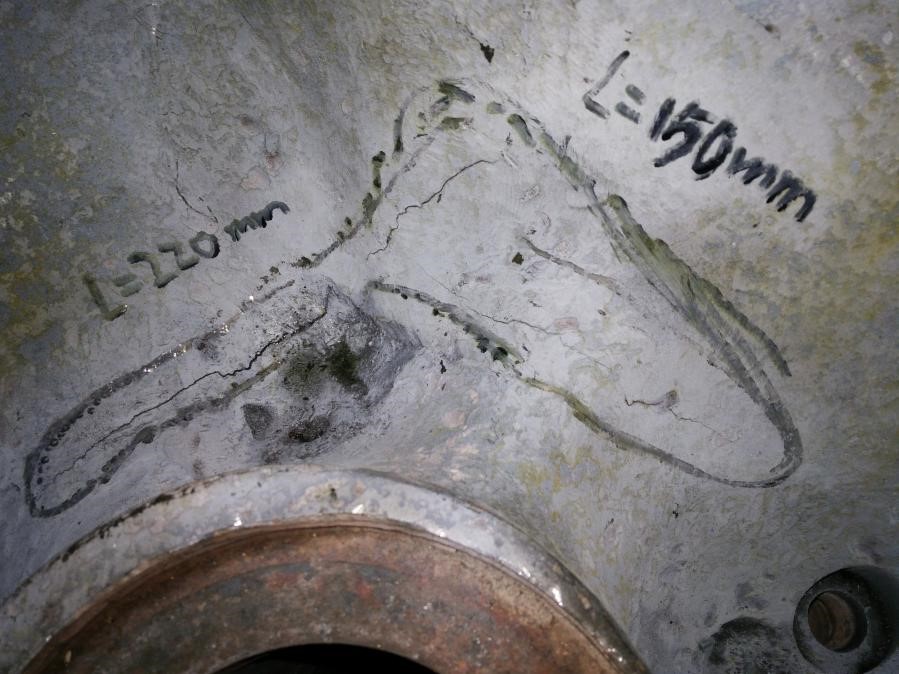

依据DL/T 438-2016《火力发电厂金属监督技术规程》15.2.1大型铸件的金属监督规定:机组每次A级检修,应对受监的大型铸件进行表面检验。本次高压缸缸体检验采用了磁粉检测。检测标准选用JB/9630.1-1999《汽轮机铸钢件磁粉探伤及质量分级方法》,检验设备选用CCFS-Ⅱ型交流磁探仪。磁粉检验时发现6处裂纹缺陷,主要分布在缸体变截面部位,裂纹长度分别为:220mm、150mm、120mm、80mm、95mm、30mm。质量等级评定为不允许。

部分缺陷照片如下:

缺陷清除之前,使用φ7.5mm钻头在裂纹尖端前约5mm处打止裂孔,止裂孔深度为钻头直径的3–5倍。

使用角磨机、直磨机或风铲等机械方法消除缺陷,并用渗透探伤方法给予确认。较大缺陷打磨深度达到95mm后才彻底清除。

汽缸壁厚大、导热系数小、刚度大,补焊区域残余应力大。焊接区域相对整个汽缸的体积较小,补焊时焊缝金属在焊接热循环的作用下,应力无法释放,在焊缝区域形成并聚集较大的焊接残余应力,当缺陷位于汽缸截面重心两侧时这种情况尤为严重。综上所述,补焊对应力影响较大,应着重考虑从焊接工艺方面减小应力。

补焊选用焊前不预热、锤击焊缝的工艺,以达到最大限度减少焊接残余应力的目的。对于较大裂纹缺陷,补焊区容积较大,为防止焊接温度分布不均和不对称引起的应力,采用焊前不预热,多层焊接,控制层间温度和焊层厚度,焊后锤击焊道的焊修工艺。

补焊采用同质焊条冷补工艺,即使用与母材化学成分及性能类似的不预热E-NiCrFe-3焊条在室温下补焊,先从坡口底部填充金属,接着由边缘施焊将坡口变窄,如此逐层从四周缩小补焊区域容积,以达到最大面积分散应力的目的,使用小规范焊接电流。

底层补焊完成后,缓冷至室温,清渣检查,确认无表面缺陷后进行填充焊接。填充补焊在室温下进行,采用φ3.2mm及φ2.5mm E-NiCrFe-3焊条多层多道焊,分段退焊,层间温度控制在100℃以下,收弧时应待弧坑填满后熄弧。

每道焊缝进行跟踪锤击,锤痕应紧凑,避免重复,焊接完成后,根据焊缝位置用砂轮机加工焊缝表面,与母材齐平或圆滑过渡。

严格按照焊接工艺作业指导书进行工作,不得私自进行。认真执行施工程序,上道工序不合格,不允许进行下道工序。

焊接完成后进行渗透检验复检,未发现超标缺陷痕迹显示,合格。

汽缸体结构复杂,壁厚不均匀,长期运行后,极易在变截面拐角等应力集中部位产生裂纹缺陷,此次高压缸裂纹缺陷均分布在缸体变截面部位。为了保证缸体的安全使用,机组A修停机检修期间均需对缸体内外表面进行检查,有疑问时进行无损探伤。

本次检修经电厂组织相关专家精心制定缸体裂纹修复方案,施工操作人员严格按修复作业指导书程序打磨、施焊,最终保证了修复质量,为机组的安全稳定运行打下良好基础。