对于燃煤火力发电机组,约70%的事故来自锅炉侧,锅炉侧一旦发生事故,70%的原因在于四管泄漏。水冷壁、过热器、再热器、省煤器四类管(简称锅炉“四小管”)泄漏或爆管事故会导致停机停炉,其引起的非计划停运时间占机组非停时间约40%,少发电量占全部事故少发电量的50%以上,是影响发电机组安全经济运行的主要因素。

近年来,随着机组运行时间的延长,锅炉承压部件金属材料逐渐老化,且伴随着长期燃烧高硫煤造成的高温腐蚀、深度调峰和机组启停引起的应力集中和裂纹类缺陷增加,锅炉受热面及承压部件的故障呈现多发趋势,机组非计划停运概率大大增加。机组非计划停运不仅给企业造成了经济损失,同时还影响电网的正常调度,造成企业信誉损失。为了防止锅炉爆管,保证机组稳定运行,在机组检修期间须对锅炉四管进行全范围系统性的防磨防爆检查。

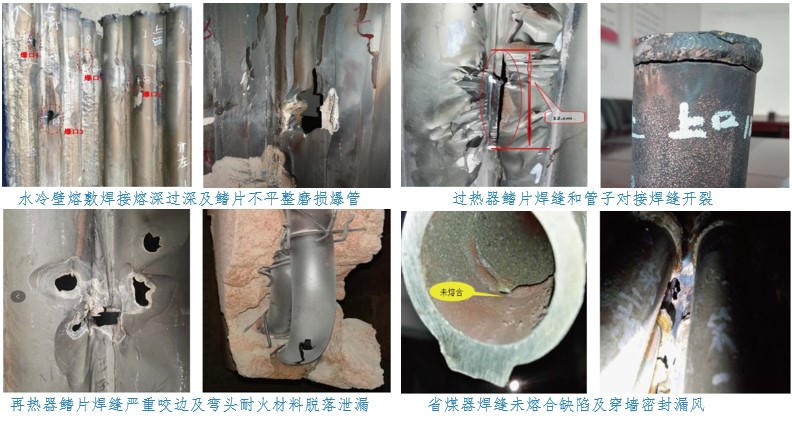

一、“四管”爆漏原因分析

电站锅炉“四管”常见的失效类型有腐蚀、管材和焊接缺陷、过热爆管、磨损减薄、应力集中、疲劳开裂、机械损伤等。各受热面泄漏失效类型又有所差别,其中水冷壁以高温腐蚀、磨损减薄为主,过热器以焊接缺陷、过热爆管、磨损、腐蚀为主,再热器以焊接缺陷、过热、磨损为主,省煤器则以飞灰磨损减薄为主。

磨损:锅炉四管常见飞灰磨损和机械磨损。低温过热器及省煤器区域、烟气走廊、出列管、吹灰器、人孔门周围经常会出现飞灰磨损,过热器和再热器管段在运行中管排会和管夹产生机械磨损,受到磨损后易出现泄漏现象。省煤器相对而言管排较密集,烟气含量高且流速快,炉烟中大量灰粒流向省煤器尾部,加剧其磨损。磨损爆管的特征为断口处管壁减薄呈刀刃状,磨损表面平滑,金相组织无变化,管径一般无变化。

腐蚀:虽然腐蚀爆管比例较低,但由于其具有突发性和不可预测性,一旦发生,往往造成大面积的损坏。腐蚀爆管的特征为管壁产生点状或坑状腐蚀,金相组织不发生变化,裂纹为横断面开裂,爆口宽而钝。依据腐蚀机理可分为水侧腐蚀和烟气侧腐蚀。水侧腐蚀是指水处理设备中碱性或酸性物质及其他杂质引起的腐蚀和损坏,主要有氧腐蚀、垢下腐蚀、氢损伤等。氧腐蚀易发生在省煤器、过热器和再热器管段;垢下腐蚀主要发生在水冷壁和低温过热器;氢腐蚀主要发生在水冷壁。烟气侧腐蚀主要是硫腐蚀。低温硫腐蚀主要发生在省煤器管段;高温硫腐蚀主要发生在水冷壁、过热器和再热器管段。

热疲劳:热疲劳是指锅炉管在温度反复变化时受热应力作用而发生的疲劳损坏。热疲劳爆管的特征为从外表向里发展的环状裂纹;以横向裂纹为主的龟状裂纹;短而粗且充满腐蚀产物的楔形裂纹。造成热疲劳的原因有:炉膛使用水吹灰,管壁温度急剧变化产生热冲击;超温导致管材的疲劳强度下降;基本负荷机组参与调峰运行,频繁启停和变负荷运行。

超温过热:超温过热爆管主要发生在锅炉的高温对流过热器和高温再热器管段,低温过热器和省煤器管也可能出现。短期过热是指当管壁温度超过材料的下临界温度时,材料强度明显下降。在内压力作用下,发生胀粗和爆管现象。长期过热是指管壁温度长期处于设计温度之上且低于材料的下临界温度,超温幅度不大但是时间较长,管子力学性能恶化,导致在最薄弱部位发生脆裂爆管。长期超温可分为高温蠕变型、应力氧化裂纹型和氧化减薄型。

焊接质量问题:受热面管所需要承受的压力和温度较高,一旦焊接存在质量缺陷,存在未熔合、未焊透、夹渣、咬边等现象,将导致管道在高压环境运行中无法承受内部压力,出现爆管现象。

传统的锅炉检查手段主要是人工搭脚手架或者升降平台进行检测,外壁检测依靠肉眼观察法和触摸法,内壁用测厚仪、漏磁检测仪等抽查管内情况。锅炉内部工作环境恶劣、工作量大、进度慢、成本高,而且依赖于人员经验,数据并不是很完善,易出现漏检。

随着机组的温度、压力参数提高,受热面结构复杂化,加上配煤掺烧带来的结焦腐蚀情况加剧,锅炉四管的爆漏几率进一步增大,防磨防爆有以下普遍性难点:

(1)锅炉结构复杂、四管数量庞大。以某电厂百万等级锅炉为例,水冷壁4117根,过热器4178根,再热器2462根,省煤器708根,其中焊口共20多万个,检查费时费力且极易出现漏检、错检。

(2)受热面管的材质、规格和焊口种类繁杂。为节省成本,各级过热器、再热器等管排往往分段选材,采用不同高强热合金钢,造成了大量的异种钢焊口。

(3)锅炉防磨防爆工作涉及运行、检修、维护、技术监督等工种以及锅炉、化学、金属、热工等多个专业,大量数据和信息需要及时查询、共享和协作。按照常规的防磨防爆方法,将面临大量繁复的数据统计工作。

(4)检修人员流动性大,全面、系统的培训手段较少,防磨防爆技能和经验缺乏。

鉴于以上问题,采用新技术与新方法尽快提高改进锅炉防磨防爆工作,适应超超临界锅炉技术的发展趋势和要求,大幅减少泄漏非停、提高运行安全性和经济性,是各个电厂非常重视和迫切需要解决的一个问题。

我司针对水冷壁检测问题开展研究,研发团队通过电厂现场考察和多次设计的实际试用,成功研制了水冷壁爬行机器人。

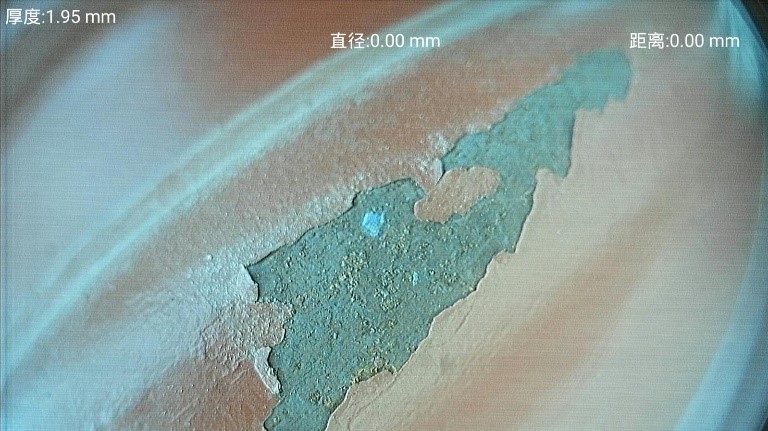

水冷壁爬行机器人能够代替人工进行水冷壁检测,机器人采用永磁技术吸附在水冷壁上,可在水冷壁上移动,并对每根管子进行高精度测厚,通过实时的高清视频完成对水冷壁排管浮灰的冲洗、清焦、排管外观的检测、排管壁厚度的自动检测、缺陷的定位等,可自动对应管子记录测厚数据,有问题的管子自动喷码,实现了对电厂水冷壁防磨防爆的智能化全方位检测。

机器人采用磁性吸附式结构,能够在炉膛范围内可靠攀爬,垂直拉力大于200kg。整体体积小巧,尺寸为700*360*150mm,方便进入锅炉。并可根据不同任务进行模块组装,包括驱动行走机构、检测机构、清洗装置、显示控制器等。

驱动行走机构包括车身、减速电机、车架和橡胶履带,减速电机设置于车身内;

检测机构包括高清摄像头、电磁超声测厚仪和定位装置,分别设置在车身上。摄像头采用200万像素CMOS图像传感器,可实现对现场环境、机器人的行走、管壁外观磨损的检测和记录。电磁超声测厚装置无需耦合剂,可以0.1mm精度测量管壁厚度;

清洗装置是由两个高压喷水装置组成,分布于车身前端,可达到5兆帕的冲洗力,高效冲洗结焦、结渣;

显示控制器采用7寸高清触摸屏的安卓系统控制终端,控制水冷壁的爬行机器人行走、检测、清洗和厚度的显示。

此外还可定制内壁腐蚀坑检测,加装漏磁检测、脉冲涡流检测或冷阴极数字射线检测。

水冷壁爬行机器人检测实时显示图

四、管屏扫查器

伸缩式管屏扫查器是我司针对水冷壁、低温再热器、省煤器等大面积受检区域和管屏密集区域进行防磨防爆检查使用的手持式专用管屏检测设备,可有效提高检测速度,减少检测人员的投入。无需打磨即可快速完成大面积管屏超声测厚、外观视频检查、管道蠕胀检查等,并能同步保存外观视频及厚度数据,方便后期查证。

(1)视频检测

前端搭载高清图像传感器,高亮度LED照明,实时高清摄像,可实现对管壁外表面结焦、腐蚀、损伤、较大裂纹的检测,具备检测数据储存功能,方便后期查证。

(2)高精度测厚

采用电磁超声测厚装置,无需耦合剂,检测精度0.01mm,检测范围1.5-100mm。省去了传统的超声波测厚方式必须涂抹耦合剂才能进行测厚的不方便性。

(3)管道蠕胀检测

可搭载高精度电子卡规,快速检测管道外径尺寸,同时对蠕胀超标管子报警提示。

(4)管屏横向移动平台

受热面的磨损、测厚、蠕胀等检查大多需要横向移动,设计采用双排交错滚轮作为滚动机构,横跨管子平稳,无颠簸。底部布置永磁铁,有效吸附于检测面,且轻松推动,不易滑落。

水冷壁管屏面积大,数量多,检查工作量巨大,依靠常规的超声测厚仪检测,先打磨、再测厚、后记录,单点检测需要三人完成。使用管屏扫查器对成排横向管屏检测,无需打磨,自动测厚并记录测厚数据,一人完成三人工作,大大提高检测效率,有效减少检测人员的投入。

再热器、省煤器管屏布置紧密,管屏间距小,人员无法进入,依靠人工最多只能检测外三根,其余管屏只能不做检测,或靠人工拉开管屏进入,检测效率低,成本高。采用伸缩式管屏扫查器,可快速完成间距大于40mm的管屏检测。

伸缩式管屏扫查器解决了空间狭小区域人员无法进入盲区检查的难题,减少了这些区域的爆管事故。检查速度快,1人可完成3人的工作任务,节省人工75%,大大降低了费用和工期,是防磨防爆检查技术的大变革,给锅炉安全运行带来了有力保障。

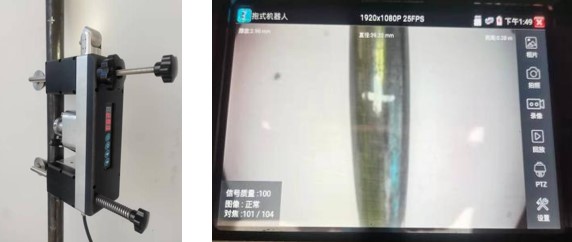

五、抱式机器人

抱式爬行机器人是我司针对火电锅炉受热面外径为30-70mm的不锈钢、碳钢或其它材质的高压高温管道,代替人工检查的专用智能无损检测仪器。前端搭载高清图像传感器,可实现对管壁外表面结焦、腐蚀、损伤、较大裂纹的检测;采用电磁超声测厚装置,无需耦合剂,检测精度0.01mm,检测范围1.5-100mm;管径线性传感器可检测管径尺寸,有效识别胀粗缺陷;具备检测数据储存功能,方便后期查证。

过热器管屏布置紧密,易出现飞灰磨损、烟气吹损、机械磨损、吹灰器吹损、长期超温涨粗等缺陷。屏式过热器、末级过热器向火面基本布置在炉前悬空区,底部直达炉底,检查难度大、环境危险。抱式机器人可通过底部升降平台和少部分脚手架,实现对管屏的全部检查,预防漏检带来的事故隐患。

再热器管屏布置紧密,特别是低温过热器、低温再热器,管屏间距小人员无法进入,依靠人工最多只能检测外三根,其余只能靠人工拉开管屏再进入检测,检测效率低,成本高。采用抱式爬行机器人搭载检测探头,可完成上述部位的厚度、涨粗、外观等缺陷检测。

省煤器在烟气温度较低的区域中工作,因而一般不会出现过热烧坏损问题。但随着烟气温度降低,烟气中的硫氧化物容易凝结成为酸液,加上烟气中的灰粒比较硬,所以省煤器存在飞灰磨损、积灰、腐蚀等问题。省煤器空间狭小,依靠人员不能做全部检查,采用抱式爬行机器人搭载检测探头,可爬行至需要检查部位进行检查。

此外,因抱式机器人可在奥氏体不锈钢钢管上爬行,因此可搭载氧化皮检测仪探头、内壁氧化膜厚度检测仪探头完成氧化皮检测工作。也可搭载脉冲涡流检测探头进行管屏内壁腐蚀坑检测。

六、结语

随着超超临界机组的运行,新材料、新结构、新工艺的应用,安全运行方面涌现出大量新难题。锅炉“四管”的防磨防爆重在预防,电厂一方面需要调整优化锅炉燃烧,另一方面检测方案也要不断更新。传统的检查手段因工人的技术水平不同,检测结果也有很大差异。我们提出的新技术可以使检查工作透明化、可视化、流程化,以机器换人,杜绝检查死角,确保整个锅炉存在的问题能够及时发现,将爆漏事故消除于萌芽,有效提升经济效益。