项目背景:

电力市场化改革的深入以及波动性可再生能源的增多,将使煤电机组逐步由提供电力、电量的主体性电源,向提供可靠电力、调峰调频能力的基础性电源转变。提高火电灵活性,包括改善机组调峰能力、爬坡速度、启停时间等多个方面。目前,我国纯凝机组在实际运行中的调峰能力一般为额定容量的 50%左右,典型的抽凝机组在供热期的调峰能力仅为额定容量的20%。

通过灵活性改造,预期将使热电机组增加20%额定容量的调峰能力,最小技术出力达到40%-50%额定容量;纯凝机组增加 15%-20%额定容量的调峰能力,最小技术出力达到30%-35%额定容量,部分机组不投油稳燃时纯凝工况最小技术出力达到 20%-25%。

一、供热机组灵活性改造的几种常用技术路线分析:

对于供热机组进行灵活性改造,主要通过热电解耦实现,当前的技术路线主要有:储热技术、电热锅炉、主再热蒸汽辅助供热、低压转子改光轴、低压缸接近零出力供热等技术。

1、储热技术

储热技术是在热网中增加热网循环水储能系统,通过储能系统能量的吸收和释放,可实现“热电解耦”,在供热期可提高机组的变负荷灵活性。

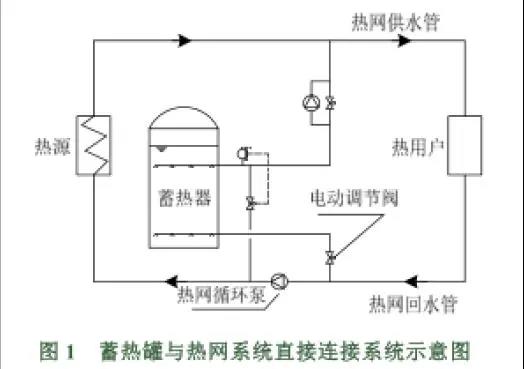

上图为蓄热罐与热网系统直接连接系统示意图,蓄热水罐系统在热网中的连接方式一般采用直接连接,即蓄热水罐直接并入热网中去。但采暖季热负荷最大的时间内,当蓄热水罐无法单独确保热电解耦时,一般采用锅炉抽汽方式或电锅炉方案配合使用,与蓄热水罐一起继续保证蓄热系统的热电解耦时间。另外,当增加蓄热系统后,在考虑最冷月采暖热负荷的情况下,热网循环水泵需分流一部分流量用于蓄热,用于供热的热网循环水流量将减少,需要对供暖期最大供热负荷下的热网循环水流量进行核算,避免机组在最冷月份无法参与调峰。

2、电热锅炉技术

电热锅炉技术主要分为电阻式锅炉、电极式锅炉、电热相变材料锅炉和电固体蓄热锅炉,其中做到高压电直接接入和大功率直供发热的方案是电极式锅炉,电极式锅炉是利用含电解质水的导电特性,通电后被加热产生热水或蒸汽,单台锅炉的最大功率可达 80 MW。电极锅炉在欧洲的应用较多,投资的商业模式是提供电力市场价格平衡调节的手段,在上网电价低于某一定值时,通过电锅炉将低利润甚至负利润的发电量转化为高利润的供热量。

3、主再热蒸汽辅助供热技术

主再热蒸汽辅助供热技术是考虑到汽轮机的运行特性和锅炉燃烧运行工况,确保机组安全稳定运行,并尽可能减少机组改造工作量。从锅炉主再热蒸汽取汽,经减温减压,并满足热网加热器设计要求参数时,进入热网加热器,使机组在低负荷运行工况下最大限度提升机组供热能力。

4 、低压转子改光轴技术

光轴改造是将现有汽轮机改成高背压式供热机组,低压缸不进汽,主蒸汽由高压主汽门、高压调节汽门进入高中压缸做功。中压排汽(部分低加回热抽汽切除)全部进入热网加热器供热。将低压转子拆除后,更换成一根光轴,连接高中压转子与发电机转子,光轴仅起到传递扭矩的作用。

此技术改造后没有低压缸做功,可以回收原由低压缸进入凝汽器排汽热量,减少冷源损失,使尽可能多的蒸汽用于供热。目前该技术应用的供热机组较多,但由于将低压转子更换为光轴后低压缸不进汽,机组带电负荷能力在整个供热期将随之降低,因此机组实际调峰范围并没有实质性扩大,采用该技术主要是为提高机组供热能力,扩大供热面积。

5、低压缸接近零出力技术

低压缸接近零出力供热技术,其核心是仅保留少量冷却蒸汽进入低压缸,实现低压转子“零”出力运行,更多的蒸汽进入供热系统,提高供热能力,降低供热期机组负荷的出力下限,满足调峰需求,同时减少了机组冷源损失,发电煤耗下降明显。对于 300 MW 等级机组,改造后在相同主蒸汽量的条件下,采暖抽汽流量每增加 100 t/h,供热负荷增加约 70 MW,电负荷调峰能力增大约 50 MW,发电煤耗降低约 36g/(kW·h)。该技术能够实现供热机组在抽汽凝汽与高背压运行方式的不停机灵活切换,实现热电解耦,总体成本低,改造费用低,运行维护费用小。

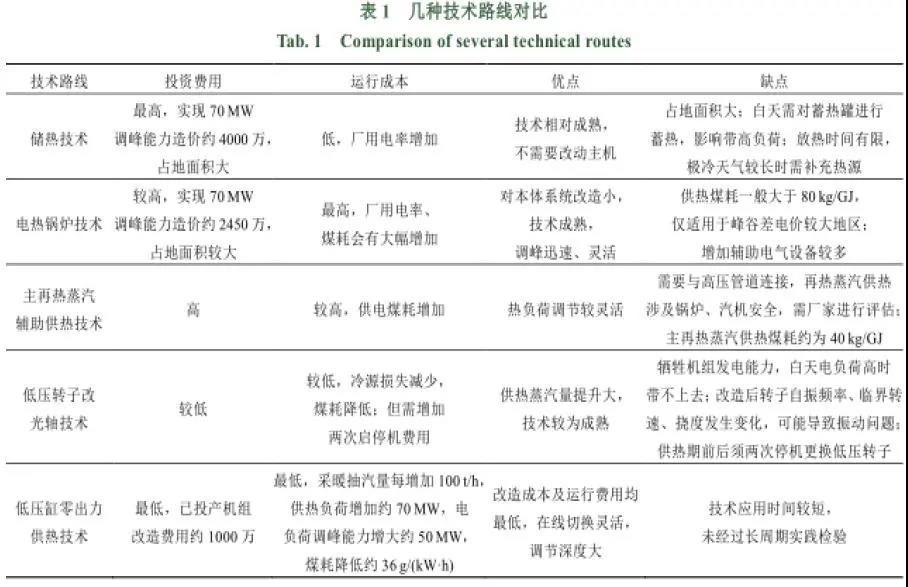

6、几种技术路线对比与选择

如表 1 所示,综合对比分析现有火电机组灵活性改造技术路线的投资费用、运行成本以及各自的优缺点,低压缸零出力供热技术在初期投资、运行成本、深度调峰能力方面都比其他技术有优势,非常适合现阶段新建电厂以及已投产电厂机组灵活性改造,因此,电厂进行低压缸零出力供热技术改造更具有优势。

二、纯凝汽机组灵活性改造技术路线分析

要点:纯凝汽机组调峰能力主要取决于锅炉的最小稳燃能力。因此灵活性改造的重点是锅炉侧。通过各种手段可降低锅炉最低负荷。

(1) 优化电厂磨煤机和燃烧器的协同配合,提高燃烧稳定性;扩展低负荷时燃料灵活性,比如掺烧生物质燃料;通过更换高品质合金材料,减小管道壁厚,提高锅炉变负荷能力;

(2) 增加仓储式制粉系统可实现磨煤和燃烧过程的分离,这不仅能维持燃烧过程的稳定性,避免启炉所需的重油燃料,而且当电力系统所需电力降低时,能使更多的电能应用到煤粉的研磨上;采用先进的炉内监视和诊断评估系统,实现长期优化燃烧;

(3) 除了以上手段外,还通过改善燃烧室内空气的分布、加装省煤器旁路、给水泵回流管和更新锅炉DCS控制系统等手段优化锅炉系统,从而增大负荷区间,提高灵活性。

详细措施如下:

(1)优化磨煤机和燃烧器

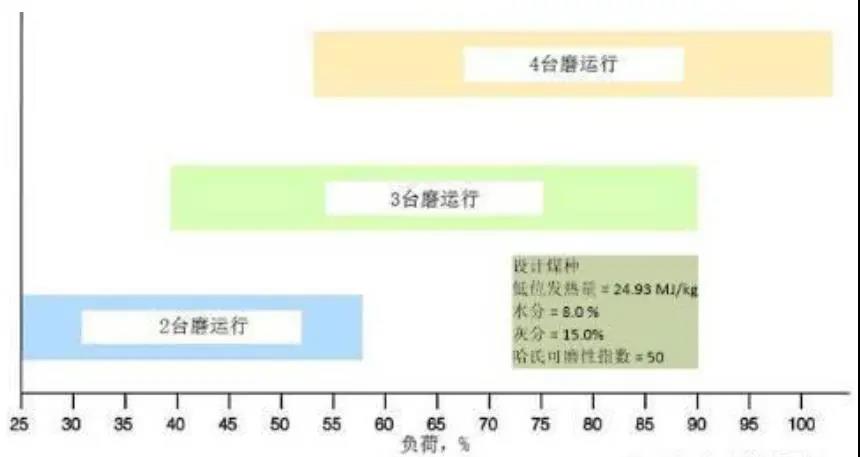

提高火电机组超低负荷运行的能力。在没有备用点火系统的支撑下,传统燃煤电厂允许的最低负荷约为40%锅炉最大连续蒸发量,不能满足未来电力系统对火电厂最低负荷的需求。然而,通过改变磨煤机运行数量和燃烧器运行范围优化可获得25%的最低负荷(2台磨煤机运行模式),在新建电厂中已经证实单台磨煤机运行也能够维持电厂系统稳定,将最低负荷进一步降低至20%以下,从而减少停炉次数。通过采用合适的燃烧器和单台磨运行模式,德国已将最低负荷降至15%。

图:配置四台磨煤机的燃烧系统运行范围

无论在新旧电厂中将最低负荷降至35%被认为是可行的。

扩展燃料的灵活性

生物质可作为掺烧燃料用于减少净CO2排放量。针对大型的超超临界机组,在低负荷时可运行1台磨煤机并掺烧10%(热量基)生物质燃料,提前将磨煤机投入运行可用于优化火电机组的启动阶段,随后在低负荷运行时,在一次风系统中配置额外的燃烧器能节省更多的能量,这部分节能若用于干燥燃料,将使磨煤机的出力更快。在启炉阶段,通过快速转换到最低负荷(煤与生物质掺烧),将节省高达90%的启炉所需重油。

为了燃烧水分含量较高或热值较低的煤种,增加磨煤机前置预热干燥能力是必然的选择。若对电厂进行全面的升级改造,可采取大型的配置动态分离器磨煤机、具有大出力的一次风机等方案。

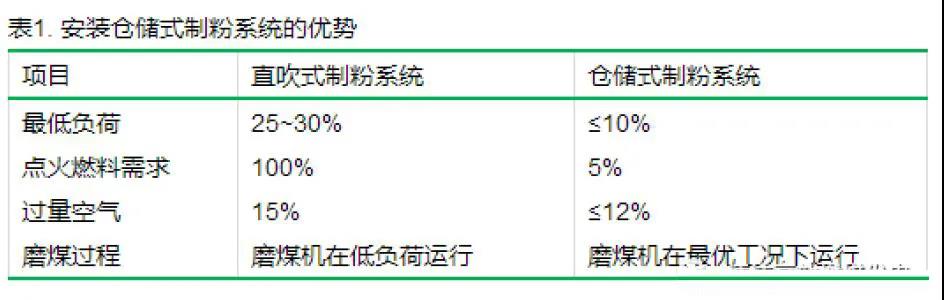

安装仓储式制粉系统

仓储式制粉系统被成功地改造应用于煤粉锅炉而获得最低的锅炉负荷。它也能提高锅炉爬坡率和保持部分负荷下的较高效率。采用这种措施,瞬时燃烧率将不再由磨煤机随时间变化的出力所决定,如图3所示。磨煤和燃烧过程的分离导致了燃烧系统延迟惯性的明显减少。这样的布局允许燃烧的变化率高达10%/min (常规燃烧系统的变化率为2~5%/min)。如果电厂将仓储式制粉系统与灵活性的燃烧器协调使用时,最低负荷能降低至10%。由于磨煤机能持续处于最优工况下运行,电厂效率在低负荷时也能有所提高。具体的仓储式制粉系统的优势参见表1。

监视与优化燃烧

近距离监视炉膛内的燃烧状态对机组运行是非常重要的,尤其是不断启停炉的工况。锅炉燃烧优化系统实时监测锅炉燃烧过程参数,并采用神经网络的“自我学习”技术。它具有以下特点:1. 提高锅炉热效率,减少发电用煤的消耗;2. 增强锅炉对煤种变化的适应性,确保锅炉运行稳定;3. 提高锅炉对电网调度升降负荷的响应能力;4. 有效监测与防止锅炉结焦、燃烧失衡对水冷壁的损伤;5. 帮助DCS取得最佳配风量等。

(2)快速负荷变化率

火电灵活性还包括增强机组的负荷爬升率及快速启停的能力,这些能力与锅炉系统管壁厚度、汽机喷嘴及叶片等金属部件承受热应力的能力都有关系,因此对金属部件温度场分布和热应力的检测是关系机组启停次数和寿命的关键因素。在丹麦,外部加热蒸汽或者热存储系统的应用减少了启炉时间。国内某利用外部蒸汽加热技术来加速1000MW 超临界锅炉的启动。该技术加速了启动过程,降低了厂用电耗,并减少了燃料消耗和因其产生的污染物排放量。